Impianti di captazione, aspirazione e filtrazione polveri nel settore gomma plastica

Presentazione di quattro impianti di filtrazione polveri nel settore gomma plastica

Gli impianti di aspirazione e filtrazione polveri sono essenziali nel settore gomma plastica per garantire la sicurezza dei lavoratori e la qualità del prodotto finale. Scopri di più su come funzionano questi impianti e quali sono i loro vantaggi per l’industria.

Applicazione 1: produzione mescole in gomma

L’azienda cliente si occupa della produzione e della commercializzazione di mescole in gomma. Questa attività, come la maggior parte di quelle eseguite all’interno di questo settore produttivo, comporta l’emissione di inquinanti quali polveri, fumi ed odori che devono essere costantemente monitorati tramite impianti idonei.

Nel caso specifico, l’azienda in questione, presentava un problema di emissione polveri di gomma e nero fumo dai quattro mescolatori utilizzati nel processo produttivo. Inizialmente il cliente si era dotato di un sistema di aspirazione composto da un precipitatore elettrostatico che però si è rivelato non idoneo per risolvere le specifiche problematiche derivanti dalla lavorazione della gomma.

Tecnosida® è stata quindi contattata per migliorare il sistema di aspirazione esistente, realizzando un impianto in linea con le esigenze del cliente e conforme alla normativa vigente.

Captazione e filtrazione fumi e polveri di gomma

In seguito ad un adeguato sopralluogo tecnico, Tecnosida® ha proposto la realizzazione di un impianto in grado di trattare il flusso emissivo. L’impianto è composto da:

- cappe aspiranti in acciaio al carbonio zincato per la captazione diretta degli inquinanti dai mescolatori. In particolare, per garantire un’ottimale aspirazione, sono state utilizzate due tipologie di cappe: una superiore aspirante posta al di sopra dei macchinari e dotata di bandelle laterali in PVC; una cappa laterale realizzata in modo da convogliare il flusso orizzontale dell’aeriforme verso il lato della superficie captante. Il flusso aeriforme captato viene poi convogliato, tramite apposite tubazioni, al sistema di trattamento (filtro Dustdown®)

- filtro autopulente Dustdown® a maniche per la separazione e l’abbattimento delle polveri emesse dai mescolatori ed aspirate dalle cappe. Esso è realizzato in acciaio INOX AISI 304 ed è dotato di una camera di sedimentazione che favorisce la decantazione delle polveri grossolane.

L’impianto è anche comprensivo di sonda triboelettrica, inverter e stabilizzatore di pressione. La prima, posta sul canale di scarico, permette di monitorare l’emissione delle polveri in atmosfera. L’inverter invece è stato posto all’interno del quadro elettrico e permette di monitorare i consumi energetici del sistema di aspirazione; mentre lo stabilizzatore di pressione, tramite l’inverter, mantiene costante la pressione all’interno dei collettori.

Analisi emissioni:

- Temperatura fumi: 10 °C

- Sezione condotto: 0,63585 mq

- Velocità fumi: 12,0 m/sec

- Portata effettiva: 27469 mc/h

- Portata Normalizzata: 26498 Nmc/h

| INQUINANTI RICERCATI | CONCENTRAZIONE | LIMITE CONC. (mg/Nm3) |

| Polveri | 0,28 mg/Nmc | 10 |

| Polveri | 6,9 g/h | |

| Composti organici fluorurati | Assenti | |

| Plastificanti | Assenti | |

| Benzopirene da 4 a 7 anelli | Assenti | |

| Zolfo | Assenti | |

| COV | 9,6 mg/Nmc | |

| COV | 254,4 g/h |

I valori riscontrati per i parametri ricercati rispettano i limiti imposti dalla normativa vigente.

L’impianto proposto da Tecnosida®, realizzato nel rispetto delle BAT di riferimento (D.MF.01), risulta quindi essere la soluzione ottimale in quanto risponde alle esigenze del cliente, riduce gli sprechi energetici e tutela l’ambiente.

Applicazione 2: produzione elastomeri

Il nostro cliente è una società che, in diversi stabilimenti di produzione, realizza un’ampia gamma di elastomeri: mescole in gomme sintetiche (EPDM, NBR, CR, HNBR, ACM, AU, ECO, EU, CSM, AEM) e naturali (NR, SBR, SN) sia nere che colorate, mescole siliconiche e gomma fluorurata. L’azienda realizza anche soluzioni personalizzate per il settore dello stampaggio di articoli tecnici.

Il cliente ci ha contattati richiedendo la progettazione, la realizzazione e l’installazione di un sistema di aspirazione in grado di gestire tre linee a funzionamento e carico variabile, dotate di vari mescolatori a funzionamento segregato e non. Il carico inquinante è costituito principalmente da polveri, alcune delle quali con comportamento agglomerante, e deve essere trattato da un unico filtro centralizzato.

Impianti filtrazione polveri settore gomma plastica: abbattimento polveri da produzione elastomeri

Tecnosida® prende in carico la richiesta ed effettua un primo sopralluogo tecnico, volto ad evidenziare i punti critici. Essi sono legati all’elevato numero di punti di rilascio (oltre 20), alla geometria particolare di alcune macchine di produzione, alla tipologia di polveri da trattare ed alla possibilità di sbalzi di portata dovuti ad aperture/chiusure su alcuni punti della linea di produzione. La soluzione successivamente proposta è incardinata su quattro punti:

- Progettazione dedicata di punti di captazione localizzati su sfiati, zone di trasformazione, postazioni di dosatura e pesatura. Le cappe sono state appositamente dimensionate in base alle caratteristiche delle diverse macchine e sono state realizzate in lamiera di acciaio al carbonio zincato di robusto spessore;

- Integrazione della linea con avvolgitori meccanici a comando elettrico dotati di tubi flessibili e aspiratori per la pulizia manuale di aree specifiche;

- Bilanciamento e design della dorsale di aspirazione diretta al filtro;

- Filtrazione polveri tramite il filtro autopulente a maniche Dustdown® realizzato in robusta lamiera di acciaio al carbonio rinforzato con profilati e dotato di circuito di stabilizzazione, tramoggia di raccolta polveri e sistema di scarico a valvole speciali per impedire l’impaccamento del prodotto. Insieme al filtro è stata fornita anche un’apposita cabina afonica per l’insonorizzazione dell’aspiratore.

L’impianto proposto da Tecnosida® è stato realizzato nel rispetto delle BAT di riferimento (D.MF.01) e ha permesso di ridurre le emissioni entro i limiti stabiliti dalla legge, risolvendo così la problematica del cliente.

Applicazione 3: produzione tubi e mescole in gomma

L’azienda cliente è una società italiana che opera nel settore della gomma e si occupa della produzione e della commercializzazione di tubi personalizzabili e mescole.

Questo tipo di lavorazione comporta l’emissione di polveri di gomma, quindi l’azienda decide di contattare Tecnosida® richiedendo la realizzazione di un impianto in grado di risolvere la loro problematica. Il sistema deve essere posto al servizio delle macchine produttive composte da tre mescolatori ed una calandra posizionate nel reparto dosatura e in quello della produzione delle mescole.

Impianti filtrazione polveri settore gomma plastica: aspirazione localizzata e filtrazione polveri

L’aspirazione localizzata rappresenta il primo stadio del sistema di abbattimento, in quanto permette di captare gli inquinanti direttamente alla fonte. Esso è composto da due cappe aspiranti poste al servizio di un mescolatore aperto e di una calandra, due bracci aspiranti snodati ed autoportanti realizzati in lega leggera di alluminio ed una serie di avvolgitori-aspiratori per la captazione e la rimozione delle polveri da specifiche aree operative. Detti dispositivi risultano di fondamentale importanza in quanto evitano la dispersione delle polveri e, di conseguenza, permettono di sanare l’ambiente di lavoro tutelando la salute degli operatori.

Il flusso di aria captata tramite i dispositivi sopra descritti, viene poi convogliata e trattata all’interno del filtro Dustdown® . Esso è realizzato in robusta lamiera di acciaio al carbonio zincato, è dotato di una superficie filtrante di 260m3 ed è completo di un gruppo aspirante ed altri elementi che ne garantiscono l’ottimale efficienza operativa. Il filtro, inoltre, è realizzato in conformità alle BAT del DGR/2913943-2003 relative all’emissione delle polveri. Tecnosida® ha realizzato l’impianto in conformità alle normative vigenti e prestando la massima attenzione alla tutela dell’ambiente.

Il quadro elettrico è infatti completo di inverter per il monitoraggio e la riduzione dei consumi energetici e le emissioni in atmosfera sono conformi ai limiti stabiliti dal D. lgs 152/2006.

La trentennale esperienza nel settore ci ha permesso di realizzare questi impianti chiavi in mano progettati ad hoc sulle esigenze dei nostri clienti, incontrandone l’approvazione e la successiva soddisfazione per il lavoro da noi svolto.

Applicazione 4: produzione cavi rivestiti in gomma siliconica

In questa applicazione parleremo di un’azienda italiana che produce cavi di diverso tipo e utilizzo: ottici, resistenti al fuoco, di strumentazione, personalizzati e tanto altro. Per adattarli alle molteplici applicazioni, i cavi vengono realizzati con diversi materiali e rivestiti con un’ampia varietà di isolanti. Questi ultimi sono soggetti ad appositi processi per conferirgli determinate proprietà (resistenza, flessibilità e simili).

Nel caso specifico, per l’isolamento di alcune tipologie di cavi, l’azienda utilizza gomma siliconica che viene vulcanizzata per conferirle maggior resistenza ed elasticità. Inizialmente questo processo veniva eseguito solo tramite l’utilizzo di una linea di vulcanizzazione a sali fusi: in essa la parte esterna dei profili in gomma viene ricoperta di sale per evitare che il perossido presente nella mescola si leghi all’ossigeno dell’aria, favorendo così una completa vulcanizzazione del profilo. A seguito di ampliamenti produttivi, l’azienda cliente ha poi deciso di acquistare una nuova linea di vulcanizzazione ad aria forzata composta da cinque forni.

In occasione dell’acquisto di questa nuova linea, l’azienda ha chiesto l’intervento di Tecnosida® per realizzare un impianto di aspirazione e abbattimento delle polveri e dei COV emessi dalle due linee di vulcanizzazione e rientrare nei limiti di emissione in atmosfera previsti dalle normative italiane.

Progettazione e realizzazione di un impianto di aspirazione e trattamento polveri e COV da vulcanizzazione gomma siliconica

A seguito della richiesta del cliente, Tecnosida® ha predisposto ed effettuato appositi sopralluoghi tecnici per verificare lo stato di fatto e valutare la problematica del cliente. I nostri tecnici hanno così rilevato la necessità di realizzare un impianto che aspirasse il flusso aeriforme proveniente da 15 sfiati con funzionamento in contemporanea per poi trattarlo all’interno di un apposito sistema di abbattimento. Vediamo insieme come è composto!

Come evidenziato dalla foto riportata a lato, il flusso aeriforme emesso dagli sfiati dei forni viene captato tramite l’utilizzo di raccordi aspiranti indiretti. Questi ultimi sono collegati alla tubazione di convogliamento tramite appositi tubi flessibili resistenti alle alte temperature provenienti dai forni (fino a 300°C).

Successivamente il flusso aeriforme contenente polveri e COV viene convogliato all’interno del filtro a maniche Dustdown® posto all’esterno del capannone. Questa tecnologia viene applicata per rimuovere le polveri presenti nel flusso aeriforme prima di convogliarlo all’interno del depuratore a carboni attivi Chemsorb®. Questo passaggio si rende necessario per evitare che residui di polveri compromettano lo strato adsorbente a carboni attivi del depuratore.

Dopo aver abbattuto la parte polverosa all’interno del filtro a maniche, il flusso aeriforme passa attraverso il ventilatore, per poi essere convogliato all’interno del depuratore a carboni attivi.

Qui i Composti Organici Volatili (COV) vengono adsorbiti e l’aeriforme privo di inquinanti viene emesso in atmosfera tramite apposita tubazione.

Come abbiamo visto, in questo caso il ventilatore è posto tra il filtro a maniche e il depuratore a carboni attivi; ciò significa che il filtro a maniche è posto in depressione, mentre il filtro a carboni attivi funziona in pressione. Per approfondimenti su questa tematica vi invitiamo a leggere il nostro articolo di blog “Progettazione impianti per il trattamento degli inquinanti dell’aria”.

L’impianto tecnologico fornito da Tecnosida® è completo di tubazione zincata di convogliamento, cabina di insonorizzazione (per attenuare la rumorosità generata dalla velocità di rotazione della girante) e quadro elettrico dotato di inverter.

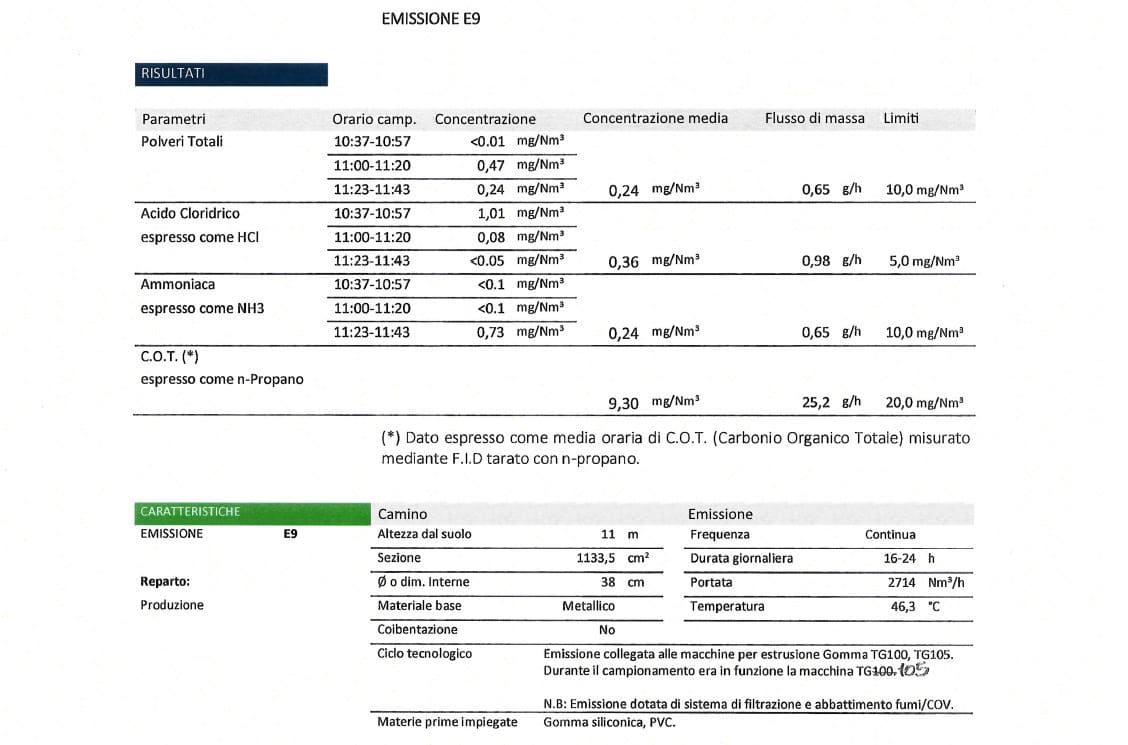

Il sistema da noi fornito ha permesso di risolvere la problematica del cliente e di far rientrare le emissioni nei limiti previsti dalla normativa, come indicato nella foto sottostante. Considerando il lavoro svolto, l’azienda ha scelto di affidarsi a Tecnosida® anche per gli interventi di manutenzione ordinaria previsti. Per maggiori informazioni non esitate a contattarci: progetteremo la soluzione più adatta alle Vostre esigenze!