Equipaggiamenti di supporto alla produzione di pannelli sandwich per il settore edile

Sistemi di riscaldamento a doppio nastro e trattamento polveri e COV

Le realizzazioni di seguito descritte, si riferiscono alla progettazione ed esecuzione da parte di Tecnosida®di differenti equipaggiamenti di supporto alla produzione di pannelli sandwich.

Questi ultimi trovano largo impiego nel campo edile (coperture isolanti per tetti ed interni) ed il loro processo produttivo è articolato in diverse fasi.

Nei paragrafi successivi approfondiremo le soluzioni realizzate da Tecnosida® nell’arco degli anni in questa particolare nicchia produttiva.

Applicazione 1: impianti dedicati alle fasi di schiumatura, riscaldamento e taglio pannelli

Il cliente è un importante gruppo spagnolo che si occupa della produzione di pannelli sandwich, costruzioni modulari, porte e finestre. La compagnia vanta ben 5 impianti produttivi ad alta automazione distribuiti sul territorio Europeo e ha contattato Tecnosida® per risolvere diverse criticità derivanti dalla produzione dei pannelli schiumati.

Il processo produttivo comprende le seguenti fasi:

- Preriscaldo: avviene in forni che mantengono le lamiere metalliche a temperatura costante;

- Schiumatura pannelli: composta dal pre-trattamento corona (utilizzo di scariche ad alta tensione per migliorare l’adesione fra la schiuma e il substrato metallico) e dall’espansione delle resine poliuretaniche tramite il pentano;

- Riscaldamento con sistema a doppio nastro: permette l’adesione degli strati che compongono i pannelli;

- Taglio dei pannelli

Tecnosida® è intervenuta nel processo partendo dall’aspirazione degli inquinanti emessi nella fase di schiumatura.

Equipaggiamenti di supporto alla produzione di pannelli sandwich: aspirazione vapori pentano

Come abbiamo anticipato, nella fase di schiumatura viene utilizzato il pentano: espandente che si ottiene dalla distillazione del petrolio e del gas naturale e, in quanto tale, caratterizzato da un forte odore (simile a quello della benzina) e da una certa volatilità. I vapori del pentano sono inoltre estremamente infiammabili e creano atmosfere potenzialmente esplosive.

Tenendo in considerazione tutte le caratteristiche di questo gas, Tecnosida® ha progettato ed installato dei punti di captazione localizzati (cappe e bracci aspiranti) che permettono il convogliamento del gas all’interno della tubazione di scarico in atmosfera.

Tutti i componenti sono stati realizzati in conformità alla direttiva ATEX che definisce i requisiti di sicurezza necessari per gli apparecchi utilizzati in atmosfera potenzialmente esplosiva.

Gruppo di riscaldamento doppio nastro

Il doppio nastro (o laminatrice) è il cuore dell’impianto: è proprio qui che avviene la vera e propria formazione del pannello. In questa fase la temperatura deve essere mantenuta costante per permettere l’adesione degli strati che formano il pannello.

Nel caso specifico Tecnosida® ha realizzato un sistema di riscaldamento e raffreddamento tramite batterie che permette di innalzare la temperatura in inverno ed abbassarla in estate. Questa particolare esecuzione si è resa necessaria per adattarsi alle condizioni presenti nel capannone del cliente: in estate la temperatura può diventare troppo alta ed è necessario abbassarla per raggiungere un grado di calore adeguato alla formazione dei pannelli.

Per un approfondimento sul sistema di riscaldamento a doppio nastro vi invitiamo a leggere la nostra applicazione 2 (riportata di seguito).

Filtro a maniche per trattamento polveri da taglio pannelli

Alla fine del processo i pannelli sandwich vengono tagliati tramite l’utilizzo di una taglierina che crea prodotti di diverse dimensioni a seconda delle necessità del mercato. Questa fase causa però l’emissione di polveri che si disperdono nell’ambiente di lavoro. Tecnosida® è intervenuta anche in questo processo realizzando:

- una serie di aspirazioni localizzate a bordo taglierina;

- un sistema di pulizia manuale per l’aspirazione delle polveri depositate sul pavimento della cabina di taglio. Esso è composto da un tubo flessibile collegato ad un ventilatore che garantisce maggiore forza aspirante

Gli inquinanti aspirati da questi sistemi vengono poi convogliati ad un filtro a maniche Dustdown dove il flusso aeriforme viene trattato e poi, una volta depurato, viene rilasciato in atmosfera.

Equipaggiamenti di supporto alla produzione di pannelli sandwich : sistema di riscaldamento a doppio nastro (Applicazione 2)

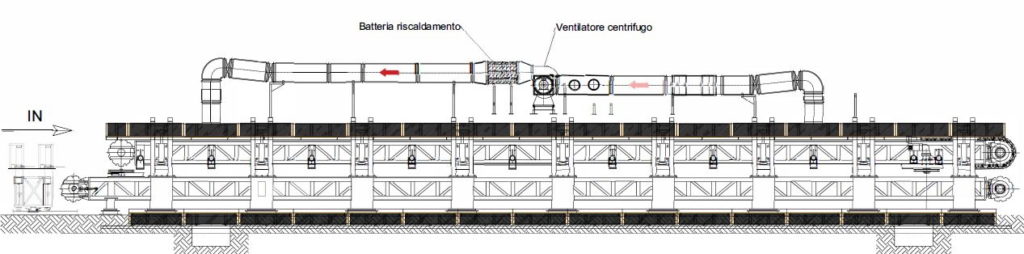

Anche in questo caso l’azienda cliente si occupa della produzione di pannelli coibentati in poliuretano che vengono utilizzati in campo edile. Nel proprio processo produttivo l’azienda utilizza un doppio nastro trasportatore che permette il trasporto di pannelli di 21 metri circa che vengono poi tagliati successivamente al processo di riscaldamento. L’utilizzo di un sistema a doppio nastro permette al cliente di incrementare la produzione per rispondere alle esigenze del mercato e ridurre i costi di realizzazione.

Tecnosida®, a seguito della richiesta dell’azienda, ha eseguito un sopralluogo tecnico per comprendere le necessità del cliente ed ha poi progettato e realizzato il sistema di riscaldamento presente nell’immagine seguente.

- Tubazioni rettangolari coibentate con lana di roccia = vengono utilizzate per canalizzare il flusso aeriforme che circola all’interno del sistema. Come indicato nelle frecce presenti nell’immagine soprastante, l’aria viene aspirata nella parte finale dell’impianto e poi ricircolata nel sistema dopo essere stata riscaldata dalla batteria. La tubazione è costruita in acciaio al carbonio zincato ed è stata realizzata in modo da minimizzare gli attriti all’interno della canalizzazione con conseguente riduzione della rumorosità e delle perdite di carico. Le tubazioni sono anche dotate di raccordi elastici che permettono al nastro superiore si spostarsi verticalmente di 250 mm per adeguarsi allo spessore dei pannelli prodotti. La coibentazione con lana di roccia è invece stata utilizzata per limitare la dispersione del calore;

- Ventilatori centrifughi direttamente accoppiati = dotati di pale scirocco che permettono rilevanti portate con ridotti ingombri. I ventilatori sono utilizzati per l’aspirazione del flusso aeriforme che viene poi direzionato verso la batteria di riscaldamento;

- Batterie elettriche di riscaldamento = sono posizionate nella parte superiore del sistema e collegate alle tubazioni di ripresa/mandata aria. Le batterie permettono di mantenere costante la temperatura all’interno del sistema e sono complete di termostato di sicurezza (strumento in grado di interviene automaticamente in caso di temperatura troppo elevata). In questa realizzazione il cliente ha preferito utilizzare le batterie elettriche, ma in alternativa il riscaldamento può essere realizzato anche con olio diatermico, acqua calda o bruciatori alimentati a GPL;

- Serrande manuali di modulazione = in caso di necessità permettono l’intervento manuale dell’operatore per modulare la temperatura interna della macchina.

Equipaggiamenti di supporto alla produzione di pannelli sandwich: carenatura della macchina del cliente

La struttura della macchina è stata completata con la fornitura e l’applicazione dei coperchi superiori/inferiori in lamiera zincata per evitare la fuoriuscita del calore.

Il sistema di riscaldamento è stato pre-assemblato in Italia per poi essere destinato all’utilizzo nel mercato africano.

Nella nostra gallery trovate una serie di foto relative ad alcuni sistemi di riscaldamento realizzati da Tecnosida® in diversi Paesi (ex: Francia, Colombia…). Se anche tu necessiti di un sistema customizzato per il tuo processo produttivo non esitare a contattarci!