Filtri a maniche con sistema di inertizzazione per la depurazione dei fumi

Filtri per fumi acidi. Quali sono i vantaggi? Scoprilo con noi!

In questo articolo vogliamo parlare di una pratica molto importante nel nostro settore: l’inertizzazione dei fumi . Ma in cosa consiste questo processo e quando viene realizzato? Scopriamolo insieme!

Inertizzazione e campi di applicazione

L’inertizzazione è una pratica che viene eseguita negli impianti per il trattamento dei fumi ed è realizzata tramite prodotti che permettono di proteggere gli elementi filtranti da sostanze acide e particelle incombuste.

L’inertizzazione è una pratica che viene eseguita negli impianti per il trattamento dei fumi ed è realizzata tramite prodotti che permettono di proteggere gli elementi filtranti da sostanze acide e particelle incombuste. Solitamente, il prodotto utilizzato in questo processo è l’idrossido di calcio (anche noto come calce idrata o spenta): un composto con formula chimica Ca(OH)2 derivante dall’idratazione a secco dell’ossido di calcio (denominato anche calce o calce viva).

La calce idrata si presenta come una polvere bianca che, per le sue caratteristiche chimiche, è in grado di ridurre l’acidità presente nei fumi e non solo (infatti è un prodotto molto utilizzato anche nell’agricoltura e in altri contesti).

L’utilizzo di questa sostanza, permette di:

- ridurre la permeabilità delle maniche: la calce depositata negli interstizi del tessuto filtrante evita che le particelle di piccole dimensioni penetrino all’interno della manica aumentando così l’efficienza di filtrazione;

- trattare le sostanze acide: grazie alle sue caratteristiche chimiche, l’idrossido di calcio risulta idoneo per l’abbattimento degli inquinanti acidi (HF, HCl e SO2) presenti all’interno del flusso dei fumi da depurare. Questa caratteristica è di fondamentale importanza in quanto evita anche la degradazione delle maniche filtranti;

- proteggere gli elementi filtranti da eventuali particelle incombuste: queste ultime sono particelle di sostanze combustibili che non hanno completato il processo di combustione rimanendo disperse nel flusso aeriforme da trattare. Esse hanno una forte tendenza ad aggregarsi, ma la calce è in grado di evitare questa azione riducendo il rischio che prendano fuoco danneggiando le maniche ed il filtro

Il processo di inertizzazione comporta quindi una serie di importanti vantaggi nell’ambito del trattamento degli inquinanti fumogeni, ma quali sono i campi di applicazione? Come abbiamo visto, esso viene utilizzato per il trattamento dei fumi ad alta temperatura che, a titolo esemplificativo, possono essere quelli generati da impianti a biomassa (centrali che trasformano l’energia chimica delle biomasse in energia termica), centrali termoelettriche, inceneritori e dal trattamento dei rifiuti pericolosi e non.

Iniezione calce idrata: principio di funzionamento

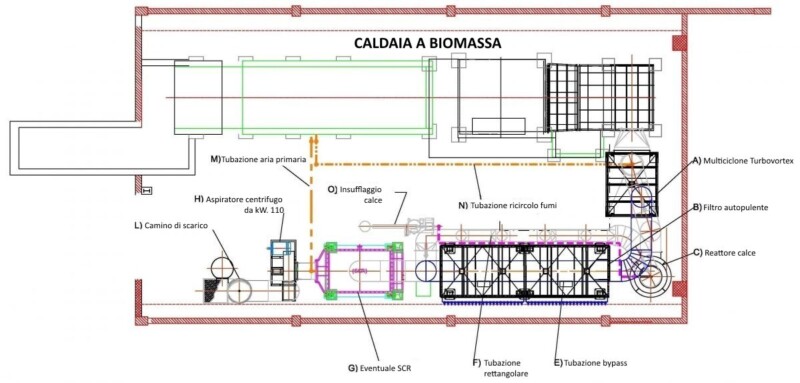

Fino a questo momento abbiamo analizzato le caratteristiche generali di questo processo (definizione, prodotto utilizzato e principali vantaggi), ma come avviene l’inertizzazione dei fumi? Per capirlo possiamo analizzare la figura seguente, che rappresenta un tipico impianto di trattamento fumi completo di sistema di inertizzazione con calce idrata.

Come possiamo vedere, nel caso riportato il flusso dei fumi viene convogliato nel multiciclone Turbovortex® che risulta idoneo come pre-abbattitore per le polveri grossolane presenti nei fumi da trattare.

Questo primo passaggio però, può non essere necessario per alcune tipologie di impianti in quanto è strettamente legato alla natura degli inquinanti presenti: in caso di elevata quantità di polveri, il multiciclone permette di ridurle proteggendo così il filtro principale da eccessivi carichi. Dopo questa prima fase, il flusso dei fumi passa nel reattore dove i fumi entrano in contatto con l’idrossido di calcio. Questo passaggio risulta notevolmente importante in quanto, per poter intervenire sull’acidità dei fumi, è necessario che la calce sia ben miscelata e che ci sia adeguato tempo di contatto tra i due elementi.

Come evidenziato nel disegno, il reattore è a sua volta collegato ad un silos di stoccaggio che, mediante un sistema di dosaggio, fornisce la quantità necessaria di calce.

Dopo che i fumi si sono omogeneamente miscelati con la calce, il flusso viene convogliato all’interno del filtro a maniche dove il particolato viene abbattuto.

Gli impianti di grandi dimensioni, come quello in figura, vengono inoltre dotati di altri elementi quali:

- batteria di pre-riscaldo: scalda il corpo filtrante permettendogli di raggiungere temperature più idonee per il corretto funzionamento ed evitare il punto di rugiada. Quest’ultimo è determinato dalle differenti condizioni termiche interne ed esterne: se la temperatura si avvicina al punto di rugiada, si crea condensa all’interno del filtro con rischio di impaccamento delle maniche e corrosione della struttura in acciaio;

- coibentazione: pratica che permette di isolare termicamente le superfici del filtro evitando la dispersione del calore. A seconda delle temperature di esercizio, essa può essere realizzata tramite lana di roccia (idonea per l’utilizzo a temperature inferiori ai 300 °C) o tramite materiali ceramici (resistenti anche a temperature molto elevate);

- tubazione di bypass: permette di bypassare il filtro in caso di manutenzioni o mentre i fumi raggiungono la temperatura idonea.

- eventuale SCR: (Riduzione Catalitica Selettiva) per l’abbattimento degli NOx che, a seconda dell’attività e del settore produttivo, possono essere presenti nei fumi da trattare;

Per gli impianti di dimensioni ridotte invece, solitamente non vengono realizzati sistemi di pre-riscaldo quindi, in fase di avviamento dell’impianto, le maniche vengono ricoperte di calce per ridurne la permeabilità e si utilizza la tubazione di by-pass per permettere ai fumi di aumentare la loro temperatura ed essere convogliati all’interno del filtro ad una temperatura solitamente maggiore di 150/160 °C e inferiore ai 230 °C.

Maniche filtranti: materiali e temperature di utilizzo

Quando viene progettato un filtro a maniche per alte temperature, risulta molto importante scegliere le maniche filtranti che risultano più idonee in base alla tipologia di processo e alle temperature di esercizio. Nella tabella seguente mostriamo una raccolta delle principali maniche per alte temperature:

| TIPOLOGIA | GRAMMATURA | TEMPERATURA |

| Manica con feltro agugliato in polifenilsolfuro su supporto polifenilsolfuro | 550 g/m2 | Max 150° con punte di 160° |

| Manica con feltro agugliato in polifenilsolfuro su supporto PTFE | 550 g/m2 | Max 160° con punte di 180° |

| Manica in tessuto di vetro con membrana microporosa | 750 g/m2 | 250° con punte di 260° |

| Manica con feltro agugliato in PTFE con supporto PTFE | 750 g/m2 | 250° con punte di 260° |