Heating and air filtration equipments for insulated panels production

Dust and VOCs treatment

The applications described below, are designed and built by Tecnosida® after specific request from different customers that are well known producers of roof polyurethane panels, also known as sandwich panels, widely used in the construction sector (insulating roofs, walls and interiors).

In the following paragraphs we will focus on solutions created by Tecnosida® in order to solve common production problems and deliver real value to these customers.

Application 1: Heating management, extraction and multi-pollutant filtration during polymer foaming and panel cutting phases

In this real application, the customer is an important Spanish group that deals with the production of polyurethane panels, modular constructions, doors and windows. The company has five highly automated production plants, distributed throughout Europe, and contacted Tecnosida® to solve various critical issues related different production stages.

The production process of the polyurethane panels includes the following phases:

- Pre-heating: takes place in ovens that keep the metal sheets at constant temperature;

- Panel foaming: divided in <u>corona pre-treatment</u> (through high voltage discharges to increase materials coupling) and <u>polyurethane expansion step</u> through pentane based solvent;

- Double belt heating systems: used to allow the <u>adhesion of the layers</u> that make up the panels;

- Cutting of the panels: to create a proper semi finished product

The following critical points were targeted by our customer as important and, thanks to Tecnosida solution, all of them were completely solved.

Aspiration of pentane vapors in foaming stage – insulation panels production

As we have seen, pentane is used in the foaming step of production: it is an expanding agent characterized by a strong odor (similar to gasoline) and a certain volatility (it keeps its liquid phase up to 36,1 °C, then start boiling). Pentane vapors are extremely flammable and can create a potentially explosive atmosphere.

Taking into account all these characteristics, Tecnosida® designed and installed localized collection points (hoods and suction arms) allowing the gas to be extracted immediately near where it is released.

All components have been manufactured in compliance with ATEX directive, which defines safety requirements necessary for equipment used in potentially explosive atmospheres.

Heating System for double belt rolling mill – Polyurethane panels

The double belt rolling mill is the heart of the system: it is precisely here that the panels are formed. In this phase, temperature must be kept constant to allow the adhesion of the layers that make up the panel.

In the specific situation, Tecnosida® created a temperature stabilizer that allow to raise the temperature during winter and lower it in summer. This particular execution was necessary because, in summer, temperatures in the customer’s warehouse can be too high, hence it is necessary to reduce them in order to reach a targeted degree to keep the panel production process working.

For more information about the double belt heating system, please read the next application below.

Continuous panels cutting operations and dust control

At the end of the production line, insulated panels have to be through an automatic cutting machine, in order to create products of different sizes according to market needs.

During this cutting step, we obviously see the emission of dust that go dispersed in the area. To tackle this last problem, Tecnosida® designed and installed:

- a series of localized aspiration points on the cutter side;

- a manual cleaning system composed of a flexible hose connected to a fan which guarantees appropriate aspiration power to get rid of dust fallen on the floor in the cutting cabin area.

All dust sucked by these systems is then conveyed to a Dustdown bag filter where the airflow is treated and then, once purified, it is released into the atmosphere.

Application 2: double belt heating system for sandwich panels

In this second real application, the customer is a big producer of polyurethane foam panels used in construction field.

In its production process the company, through a double belt, transports panels of approximately 21 meters long to increase production and reduce production costs.

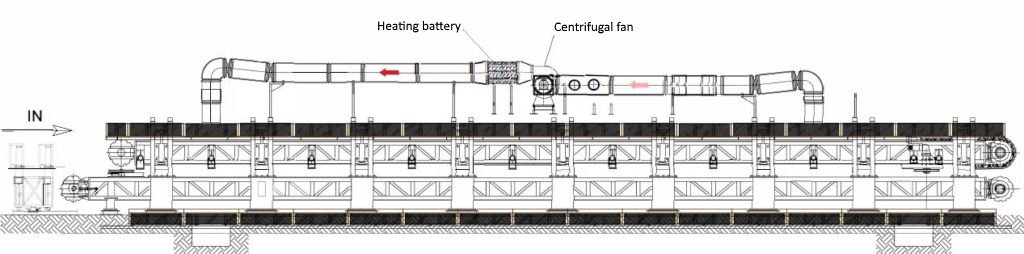

Tecnosida®, following the company’s request, carried out a technical inspection to understand the customer’s needs and then designed and built the heating system shown in the following image.

It is composed of:

- Rectangular insulated pipes used to manage the airflow that circulates within the system. The pipe is made of galvanized carbon steel and has been made in such a way as to reduce noise and pressure drops and are equipped with elastic fittings that allow the upper belt to move vertically to adapt to the thickness of the panels produced. Insulation with rockwool was used to limit heat dispersion. As indicated in the arrows (image above), the air is sucked into the final part of the system and then it is recirculated after being heated by a battery.

- Centrifugal fans, used for the aspiration of airflow which is then directed towards the heating system;

- Electric heating batteries, placed in the upper part of the system and connected to the pipes. The batteries allow the temperature inside the system to be kept constant and are equipped with safety thermostat (for automatic intervention in event of too high temperature). In this specific realization, the customer chose electric batteries, but heating can also be carried out with diathermic oil, hot water or LPG powered burners;

- Manual modulation shutter in order to allow manual intervention to modulate internal temperature of the machine

The machine structure was completed with the application of the upper/lower covers in galvanized metal sheets used to avoid heat loss.

The heating system was pre-assembled in Italy and then installed in African market.

In our gallery you can find a series of photos related to some heating systems made by Tecnosida®.

If you need a customized system for your insulated panel production lines do not hesitate to contact us!